在液压元件的制造领域,传统工艺长期占据主导地位,但其局限性也日益凸显——笨重的结构、复杂的加工流程以及难以避免的泄漏风险。如今,随着增材制造(3D打印)技术的成熟,液压系统正迎来一场颠覆性的变革。不仅外形发生了根本变化,其性能和适用场景也实现了质的飞跃。下面,宁波3D打印公司——麦客信息将带您深入了解3D打印液压歧管与传统阀块的核心差异,并揭示这项技术如何为您的业务带来更大价值。

设计理念的根本转变

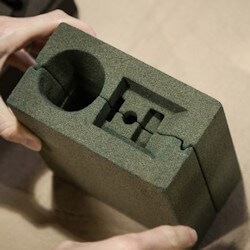

传统液压阀块多采用规则的长方体结构,通过钻孔工艺形成内部流道。这种设计受制于加工工艺,内部流道多为直角转弯,容易产生湍流和压力损失,且需要额外开设工艺孔并用螺塞密封,增加了泄漏风险。

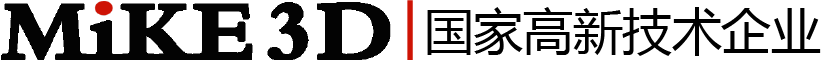

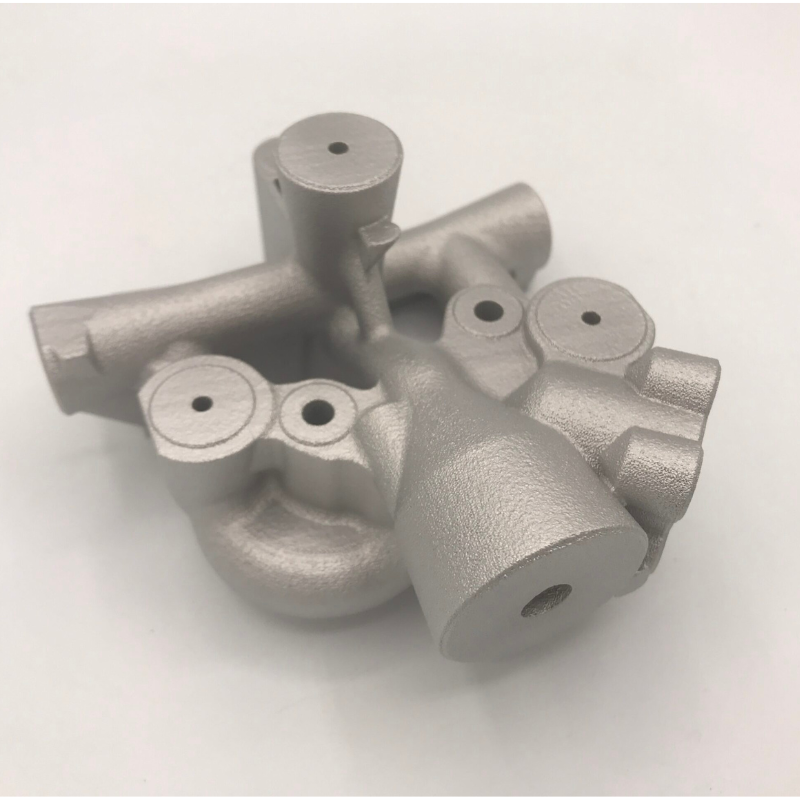

相比之下,3D打印液压歧管实现了设计上的突破:

自由形态设计:摆脱了规则几何形状的束缚,采用更符合流体动力学的有机形态

一体化成型:内部流道可一次性打印完成,无需后续钻孔和密封

优化流道布局:实现平滑过渡的弯曲流道,显著降低压力损失

性能优势显而易见

轻量化与紧凑化

通过拓扑优化技术,3D打印液压歧管可以在保证结构强度的前提下,去除不必要的材料,实现显著的减重效果。某案例研究表明,优化后的歧管重量减轻了30%以上,同时尺寸更加紧凑,为设备布局提供了更大灵活性。

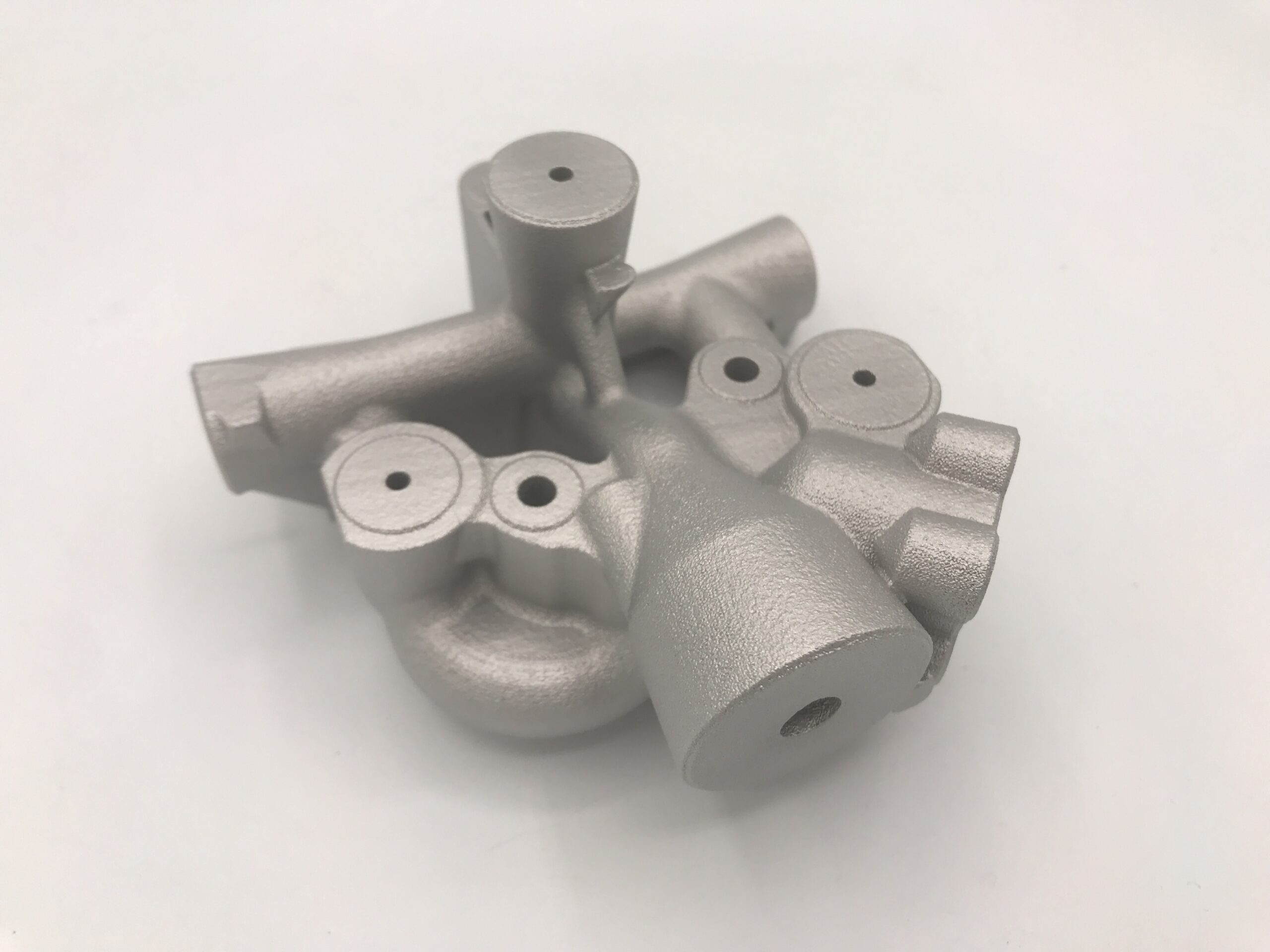

卓越的流动效率

3D打印技术能够实现理想的流道形状,内部表面质量经过后处理可达极高水准。计算流体动力学分析显示,优化后的流道设计可将压力损失降低40%以上,显著提升系统效率。

使用寿命大幅延长

传统阀块在工艺孔密封处容易出现泄漏,而3D打印一体成型的特性从根本上消除了这一隐患。同时,通过有限元分析优化应力分布,避免了应力集中问题,使产品寿命得到显著提升。

制造过程的革命性变化

传统制造流程:

原材料准备 → CNC加工 → 钻孔 → 开设工艺孔 → 密封处理 → 检测

3D打印制造流程:

三维设计 → 打印成型 → 后处理 → 检测

这一转变不仅大幅缩短了生产周期,更重要的是实现了“设计即产品”的理想状态,让工程师可以完全从功能需求出发进行设计,而不必受制于加工工艺的限制。

为您的业务创造真实价值

选择3D打印液压歧管,意味着:

降低成本:减少材料消耗,简化装配流程,降低维护成本

提升性能:更高的系统效率,更可靠的使用体验

加速创新:快速原型制作缩短研发周期,复杂设计轻松实现

定制化服务:根据特定需求提供个性化解决方案

3D打印技术正在重新定义液压元件的制造标准。与传统阀块相比,3D打印液压歧管不仅在重量、尺寸和性能上具有明显优势,更重要的是它为液压系统设计带来了前所未有的自由度。无论您是要提升现有产品性能,还是开发新一代液压系统,这项技术都值得您深入了解。

如果您有相关3D打印服务需求,欢迎随时来电咨询:18042677785!