在汽车改款加速的今天,传统样车试制常因精度不足、周期长、成本高而拖慢研发节奏。宁波麦客信息推出“三维扫描+改款设计+3D打印+精细后处理”全流程服务,实现±0.01mm精度模型,快速交付,装配合格率高达99%,助力长三角、川渝等地车企实现样车快速验证与成本优化。

传统样车试制:周期长、误差大、成本高

样车改款不仅需要精准复刻原车结构,更要在有限时间内完成多轮验证。传统制作方式常面临以下挑战:

· 数据采集偏差大:手工测绘难以捕捉复杂曲面与安装细节,导致模型装配时出现明显缝隙或干涉;

· 试制周期紧张:从设计到模型交付通常需要一个月,极易延误新车发布计划;

· 成本居高不下:CNC加工单套模型费用动辄数千元,小批量试制更造成资源浪费。

例如,某车企在SUV前脸改款中,因测绘数据偏差仅0.3mm,导致装车后翼子板间隙超过1.5mm,反复修模耽误近三周时间;另一新能源品牌在内饰出风口试制中,因缺乏精准数据,模型与管线干涉,延误整车测试进度。

全流程3D打印方案:精准、高效、省心

我们以“数据精准—设计合理—打印高效—处理细致”为链路,为车企提供可靠、快速的样件支持:

l 高精度三维扫描

采用蓝光扫描设备(精度0.01mm),全面采集样车外观与结构数据,精准还原安装卡扣、定位孔等关键特征。

案例:某品牌样车改款项目中,仅用2小时完成前后部扫描,点云数据偏差≤0.04mm,效率较人工提升20倍。

l 专业改款设计与工艺优化

基于扫描数据,在CAD中完成造型调整与结构优化,同步进行打印工艺仿真,规避变形风险。

案例:某轿车灯罩改款中,通过仿真优化弧度与壁厚,透光率提升10%,设计响应速度提升50%。

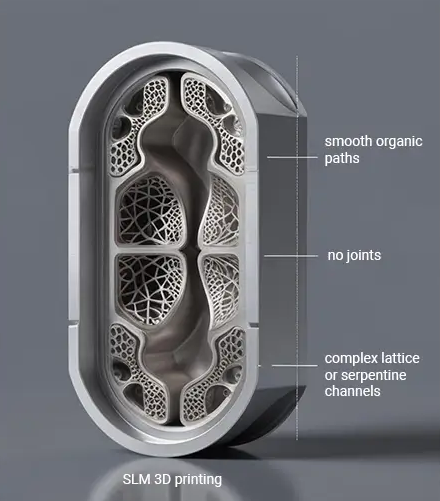

l 工业级3D打印成型

选用SLA光固化、SLM金属打印等设备,匹配ABS-like树脂、尼龙玻纤等工程材料,兼顾细节与强度。

案例:某车型前包围格栅改款,0.3mm细密结构完整成型,误差≤0.06mm,48小时即完成3套模型制作。

l 精细化后处理

通过打磨、配色、修整等工序,确保模型外观质感接近原车,装配公差控制在±0.05mm。

案例:某内饰面板经原子灰填补与喷漆处理后,色差ΔE≤1.2,装车贴合度达99%。

典型应用场景:从外观到结构,全面支持样车验证

· 外观造型评审

快速制作多版前脸、尾翼等外观模型,支持实车装配与视觉评审。

案例:某SUV改款项目中,5套格栅方案7天内完成测试,成本降低70%,确保车展前敲定最终造型。

· 内饰人机验证

通过3D打印中控、门板等部件,开展握感、按键操作等人机测试。

案例:某智能座舱改款中,20名用户体验后优化按键布局,满意度提升35%。

· 结构匹配测试

验证改款部件与原车结构的兼容性,提前识别装配干涉。

案例:某MPV侧滑门导轨模型在测试中发现3处干涉,经优化后二次打印顺利通过验证。

如果您正在为样车改款周期长、模型精度不足而困扰,欢迎联系资深宁波3D打印服务商——麦客信息!我们将为您提供专业扫描、快速打印与精细后处理支持,助您跑赢样车试制“最后一公里”!

选择宁波麦客3D打印服务,您可以享受到:

· 极速响应:数天内完成从数据到成品全流程;

· 精准还原:±0.05mm精度,装配间隙控制在0.5–1mm;

· 高兼容性:支持外观、内饰、结构件等多类样车需求;

· 成本优化:整体试制费用下降40%,小批量同样经济。

24小时咨询热线:18042677785,欢迎您随时来电沟通需求和细节!